Мы побывали в Ставрополе на производстве самых мягких, воздушных ватных дисков из чистого хлопка, которые делает для покупателей «ВкусВилл» компания «Бумфа Групп».

Компания на рынке санитарно-гигиенической продукции с 2002 года. В ассортименте магазинов «ВкусВилл» ватные палочки, влажные и сухие салфетки, ватные диски, платочки. Хлопок для компании выращивается, отбеливается при высоких температурах и привозится кипами из Узбекистана, там же находится и филиал компании – «Бумфа Азия».

Экскурсию по цехам нам провела Елена Валерьевна Волхова, заместитель директора производства.

Цех №8: Подготовка хлопка

- У нас задействовано всего порядка 150 человек, это 3 бригады примерно по 45 сотрудников в каждой. Сейчас мы с вами в цеху №8. Здесь у нас начало производственного цикла. На специальном оборудовании идет предварительное раскрытие кип хлопка.

После раскрытия кипы с хлопком по воздухопроводам поступают в очищающий комплекс, где датчики определяют по цвету различные вкрапления, которые отбраковываются. За счет чего удается добиться идеальной чистоты.

- На этапе очистки волокна настраивается определенная степень белизны и выбрасываются все включения. Если степень белизны при прохождении через лампу не соответствует, то происходит выстрел воздуха и выкидывается грязное волокно.

Потом обработанный горячим воздухом хлопок идет на раскрытие волокон и далее – на укладку в настил.

- Каждая машина даёт свои слои. Они поочередно укладываются на конвейер. Машины у нас три, соответственно, диски трехслойные.

Волокна на специальном оборудовании скрепляются между собой высоким давлением воды. Благодаря этой технологии полотно и называется нетканым. Оборудование все автоматическое. Скорость устанавливается на главном пульте.

Когда идешь по цеху, поражаешься большому количеству разнообразных датчиков. Уточнили у Елены Валерьевны их предназначение.

- Вот тут датчики подачи воды и воздуха. Хлопок нельзя перерабатывать в сухом виде, поэтому в машины подается определенное количество воды и очень мелко распыляется.

В каждом новом помещении свой микроклимат. Это является очень важным условием производства. Специальное оборудование настроено увлажнять воздух и поддерживать определенную температуру – не больше 25 градусов.

Например, в цехе нетканого полотна воздух гораздо прохладнее и более влажный, чем в других помещениях завода.

По ходу экскурсии удалось познакомится и с некоторыми сотрудниками. Конечно, работа у всех кипела. Но из коротких разговоров все же удалось понять приверженность этих людей своему делу.

Дмитрий, старший наладчик смены: «Я в компании уже 7 лет. Слежу за оборудованием на моменте производства нетканого полотна - под моим контролем пульт управления и визуальный контроль. Несмотря на то, что все машины автоматические, необходимо следить постоянно, осуществлять настройки. Если любишь работать с машинами, то скучно здесь точно не будет».

Следующий этап производства, с которым знакомимся – это сушка уже скрепленного полотна, где уходит оставшаяся влага и происходит этап дезинфекции при температуре 140 градусов. А потом – резчик и намотчик.

- Важно установить заранее определенный формат для резчика и намотчика. Это все делается вручную, а формат зависит от того оборудования, на котором дальше будут производиться диски.

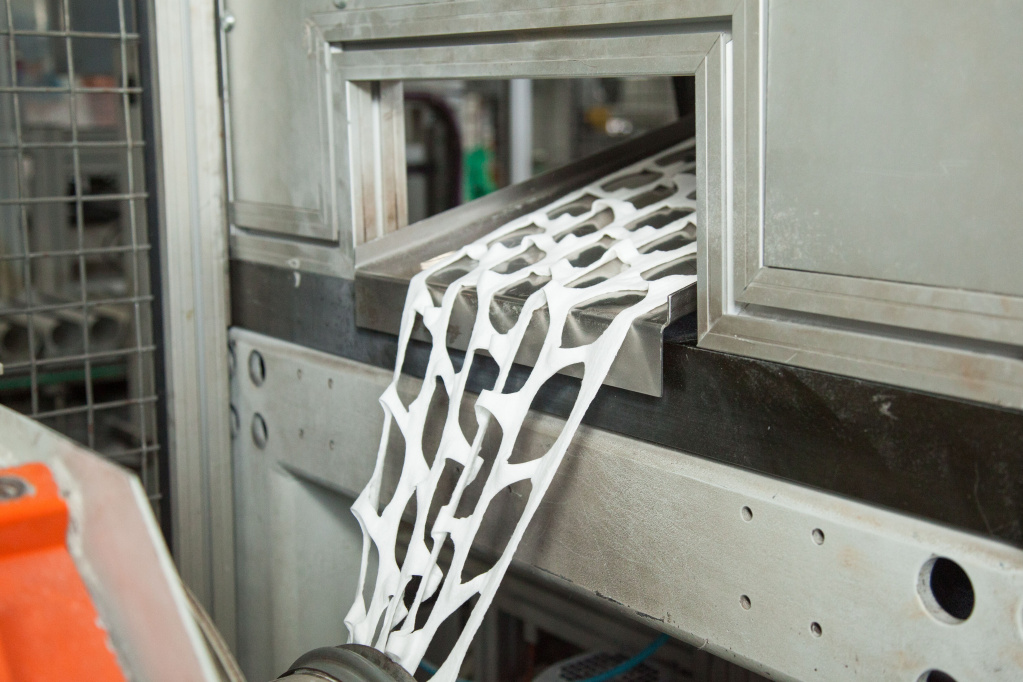

Интересно, что со всех машин на заводе идет лента с возвратными отходами. Это позволяет сделать производство почти безотходным и более экологичным.

- Со всех машин «отходы» идут по воздуховодам, попадают на дробилку, на измельчитель-разрыватель. Далее - на пресс, и здесь идет уже формирование кипы с возвратными отходами. То есть это то, что опять попадет в 8-й цех, пройдет еще раз все процессы, и мы снова из него будем выпускать диски. Хлопок – натуральный продукт, зачем его переводить, если его можно снова переработать?

Итак, кипы выпустили по форматам, разделили на таблетки, взвесили и обязательно маркировали – такой порядок. А когда палеты сформированы, они на короткое время отправляются на склад нетканого полотна. До отправки в цех №9, где производятся сами диски, контролер нетканого полотна обязательно берет анализы и смотрит качество, все проверяет, ведет учет.

Цех №9: Производство дисков

Цех №9 предполагает работу руками. На трех машинах сотрудники осуществляют укладку дисков вручную. Это обусловлено, в первую очередь, просьбами покупателей сделать особую запайку упаковки, которая возможна только таким способом. Но, конечно, есть и 2 машины-автомата, у них производительность выше.

- Ватные диски «ВкусВилл» производятся разными способами, зависит от количества штук в упаковке. 120 и 70 штук – на ручной машине, 150 – уже на автомате. Но в случае с упаковкой 70 шт. есть еще один момент – они по спецзаказу пропитаны лосьоном алое вера и дополнительно увлажнены. Лосьон изготавливают в нашей лаборатории в Черкесске. А добавление лосьона возможно только на ручной машине здесь у нас.

Укладчики-упаковщики в цеху – все женщины. Обязательным к форме одежды является наличие маски, так как в цеху происходит большое осаждение пыли. Однако и за этим в «Бумфа Групп» строго следят. Работает специальная система увлажнения и осаждения пыли. Это, к слову, идет на пользу и хлопковому полотну.

Под столами у сотрудников педали, с помощью которых они активирую нож и осуществляют запайку. Если диски выходят с какими-то несоответствиями, то запайку они не пройдут.

Наталья, укладчик-упаковщик: «Я работаю полгода и все очень нравится. Это не моя специальность, но устроилась следом за своей подругой и ее сыном. Ни капли об этом не жалею».

Финальный этап путешествия ватных дисков – это пакетизация и склад готовой продукции, откуда уже основная часть идет на склад в Черкесск, а потом по компаниям, в том числе и покупателям «ВкусВилл».

Увидев своими глазами этот непростой процесс и увлеченных своей работой людей, можем смело сказать, что вам в руки попадает качественный товар, сделанный с заботой и душой. А вы покупаете ватные диски в магазинах «ВкусВилл»?