Репортаж с лебедянского молочного завода, внешний облик которого заставил нас вспомнить культовые научно-фантастические фильмы.

Лебедянскому заводу почти 100 лет. Молоко, творог, сметана, кефир и масло отсюда продаются во всех ВкусВиллах. Лебедянский производитель впервые появился на наших полках в 2015 году. Правда, тогда «ЛебедяньМолоко» выпускали меньше продуктов.

Мы узнали, как изменился завод за последние семь лет, спросили его руководителя обо всех тонкостях производства продуктов и почему из лебедянского молока не получается самодельный кефир.

Завод начали осовременивать семь лет назад

Раньше лебедянское молоко можно было купить либо на московской ярмарке, куда сотрудники завода сами привозили продукцию, либо в самой Лебедяни и соседнем Липецке. Водитель Вячеслав по пути на завод развлекает нас:

«С 2003 года и до 2015 вся Липецкая область вывозила продукцию на московские ярмарки. За нашей продукцией, конечно, гонялись. А какие очереди были! Мы приезжали на ярмарку, а там уже толпа. Только успевали столы накрыть — весь товар разбирали. Летом не приезжали, жарко было — продукцию не сохранишь никак. А вот зимой трудились дотемна, еле-еле до гостиницы «Севастополь» доползали». Сам Вячеслав в «ЛебедяньМолоке» больше 20 лет — с собственником, который его и пригласил на работу, росли в одной деревне.

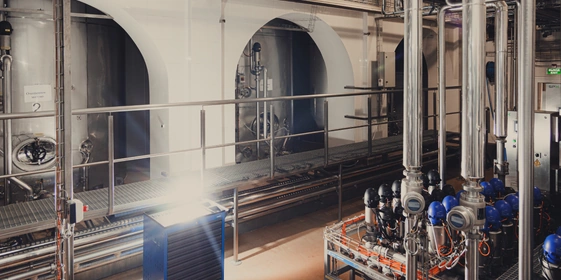

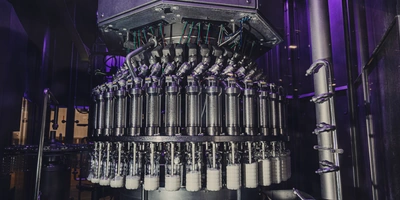

До 2015 года завод мог переработать всего 75 тонн молока в день, а сейчас — до 700 тонн в сутки. В 2016 году собственники решили увеличивать мощности и инвестировали 4,5 миллиарда рублей в модернизацию производства. Она продолжается и сейчас. На этом не останавливаются — в 2023 году планируют выйти на 1200 тонн молока в сутки. Для этого построили цех, где устанавливают две ПЭТ-линии, купили новые танки для хранения молока и мощный аппарат для пастеризации. Всё это будет в новом огромном цеху на 2000 квадратов.

Нам удалось посмотреть, как производят молоко, кефир, сметану и творог. Масло в тот день не готовили, поэтому о его производстве в этом репортаже мы не расскажем.

Нашим проводником стал Александр Викторович Комаров, исполнительный директор завода. Он в пищевой промышленности 30 лет — знает, если не всё, то очень многое и рассказывает увлекательно. Начал карьеру оператором технологической линии на производстве детского питания, дорос до начальника смены, потом цеха, потом и всего производства. Затем он был директором Липецкого пищевого комбината, позже — молочного комбината в Белгородской области. Там как раз делают знаменитую Алексеевскую сгущёнку — в синей упаковке с коровкой. Работал директором мясокомбината в Тамбове. И, сменив ещё один комбинат, занялся развитием «ЛебедяньМолока».

Александр Викторович Комаров, исполнительный директор «ЛебедяньМолока»

Александр Викторович Комаров, исполнительный директор «ЛебедяньМолока»

Экскурсию мы начали с производства молока, потом посмотрели, как делают сметану, творог и кефир. Прежде чем погрузиться в тонкости производства и найти ответы на вопросы о вкусовых свойствах продукта и его сроках хранения, полистайте фотографии завода и погрузитесь в атмосферу. Выглядит завод словно декорации к научно-фантастическому фильму. Вот для сравнения два изображения: фотография с завода, сделанная нашим фотографом, и кадр из фильма «2001 год: Космическая Одиссея». Как думаете, похоже?

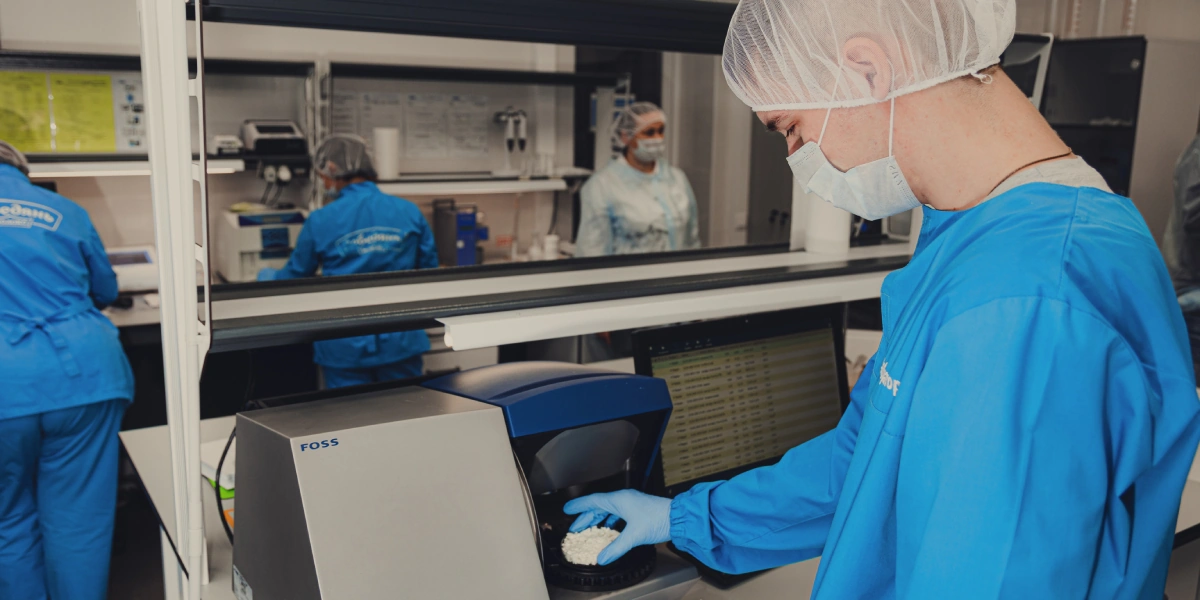

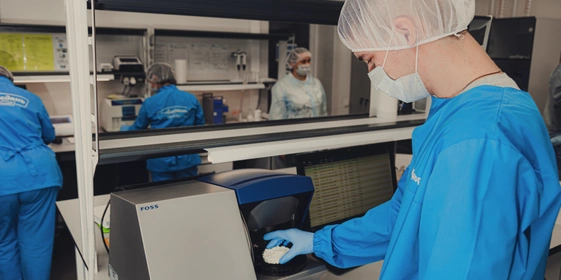

Молоко проверяют, после — отправляют в производство

Первый этап в производстве молока на заводе — приёмка. Приезжает оно из 42 разных хозяйств: из Тамбовской, Липецкой, Воронежской, Орловской, Рязанской, Тульской, Московской областей, из Мордовии и других регионов. Перед тем как загрузить молоко в молоковозы, в нём прямо на ферме проверяют количество жира, белка, объём и вес. Уровень жира и белка — самые важные показатели. За них с хозяйством и расплачиваются.

«Наша система оплаты стимулирует поставщиков держать белок на высоком уровне. Мы платим хозяйству 50 % за содержание жира в сырье, а вторую половину — за белок. Чем выше уровень белка в молоке, тем больше производитель заработает. Жир нагнать проще всего, — рассказывает Александр Викторович, — а вот количество белка говорит нам о качестве молока. Если поставщики начнут химичить, уровень белка упадёт, тогда они не смогут продать молоко дороже».

Кроме того, молоко обязательно проверяют на антибиотики, тоже на ферме с помощью экспресс-тестов. Они не дешёвые, поэтому анализы не берут из молока каждой коровы, но проверяют партию в целом.

«Охлаждённое до четырёх градусов молоко приезжает к нам в молоковозах. Мы сразу забираем образцы из каждой цистерны и несём их в лабораторию. Там измеряем температуру, кислотность, количество соматических клеток , которые говорят о гигиене и здоровье коровы, и прочие показатели. Если всё хорошо, молоковоз направляем на приёмку, где молоко перегоняют в специальные танки. Если есть отклонения по каким-то показателям, разбираемся, где произошёл сбой. Если тест показал в молоке антибиотики, вернём продукт хозяйству. Но такого на моей практике не было», — делится исполнительный директор.

Молоковоз, в котором молоко приезжает на завод

Молоковоз, в котором молоко приезжает на завод

По нормативам ГОСТа, молоко должно быть высшего сорта. Это значит, что в нём содержится невысокое количество соматических клеток, нет антибиотиков, у него стабильная хорошая органолептика: молоко не горчит и не кислит. По словам Александра Викторовича, если покупателю молоко кажется горьким, на то может быть три причины.

«Первый вариант, что производитель не уследил и не вернул хозяйству горькое молоко. Скорее всего, в таком хозяйстве неправильно кормили коров. Если к нам приходит прогорклое молоко, мы его не принимаем. У нас за органолептикой такой же контроль, как за микробиологией и антибиотиками.

Другой вариант — на заводе произошли технические сбои. У нас такого не случалось.

Третий вариант, почему молоко может быть горьким, — это его неправильное хранение. Молоко могли оставить на жаре либо долго держать открытым. Молоко — это живой продукт. В нём живут микроорганизмы, ферменты. В тёплой среде бактерии размножаются, и тогда покупатель чувствует в молоке горечь. Такое молоко лучше выбросить».

Как молоко получается безлактозным, сколько оно может храниться и как это делать правильно, рассказываем в этом материале.

Всей тяжёлой работой занимаются машины

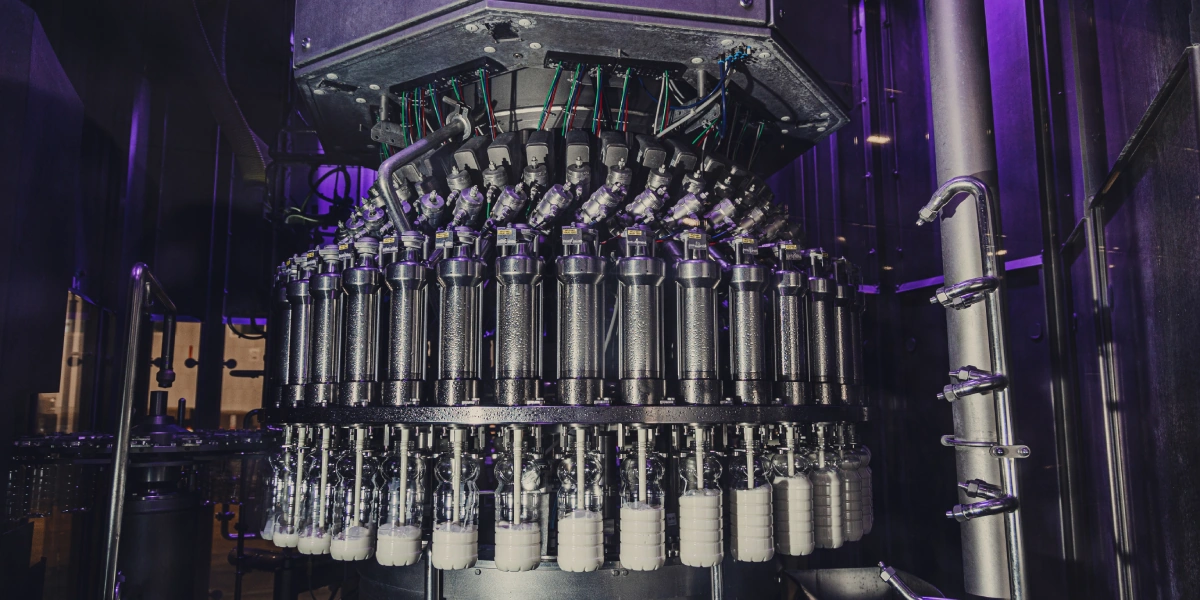

«Если сравнивать «ЛебедяньМолоко» с другими производствами, далеко не у всех есть система управления SCADA, которая есть у нас, — по-научному называет систему Александр Викторович. Я думаю, что и не на всех передовых предприятиях она установлена».

Если бы не было системы SCADA, сотрудникам пришлось бы вручную заниматься распределением молока. По словам Александра Викторовича, мы бы увидели не кластерную панель с синими клапанами, как на фотографии ниже, а пять работников с ключами и кранами, переключающих клапаны вручную. Так пять лет назад на заводе и было.

Несмотря на глобальную автоматизацию, ни одного сотрудника не сократили. Завод технологически развивался и стал выпускать больше продукции. Появились дополнительные аппараты розлива. Поэтому люди, которые раньше управляли кранами, стали работать на новых линиях. Для статистики: в штате сейчас 302 человека. Из них 80 — персонал офиса, а на производстве в четыре смены работают 222 человека.

Каждый день перерабатывают 700 тонн молока

После того как молоко прошло проверку и этап приёмки, оно отправляется в молокоочистители. Там из него удаляют солому, траву и прочий мусор, который мог закрасться в продукт ещё в хозяйстве. Затем попадает в танки для очищенного сырья, а оттуда — на производство молока с определённой жирностью, творога, кефира или сметаны, например. Куда направить сырьё, решает оператор.

«Затем происходит сепарация и нормализация, всё это в аппаратном цеху, как мы его называем. Нормализация — это когда молоко приводят к определённому проценту жирности. Например, если нам нужно молоко жирностью 3,2 %, сепаратор снимает лишние сливки и направляет их в отдельный танк», — рассказывает Александр Викторович.

Бывает ещё, что на этикетке пишут «жирность 3,5–4,5 %». Такое молоко называется отборным. С ним не делают почти никаких манипуляций. Оно проходит только через молокоочиститель и пастеризацию, его не нормализуют.

Пастеризация происходит при 92 градусах за 5 минут. Она помогает обеззаразить молоко и продлить его срок годности. Сырой продукт будет храниться не больше 2 дней, а пастеризованный — до 13, если соблюдать правила хранения.

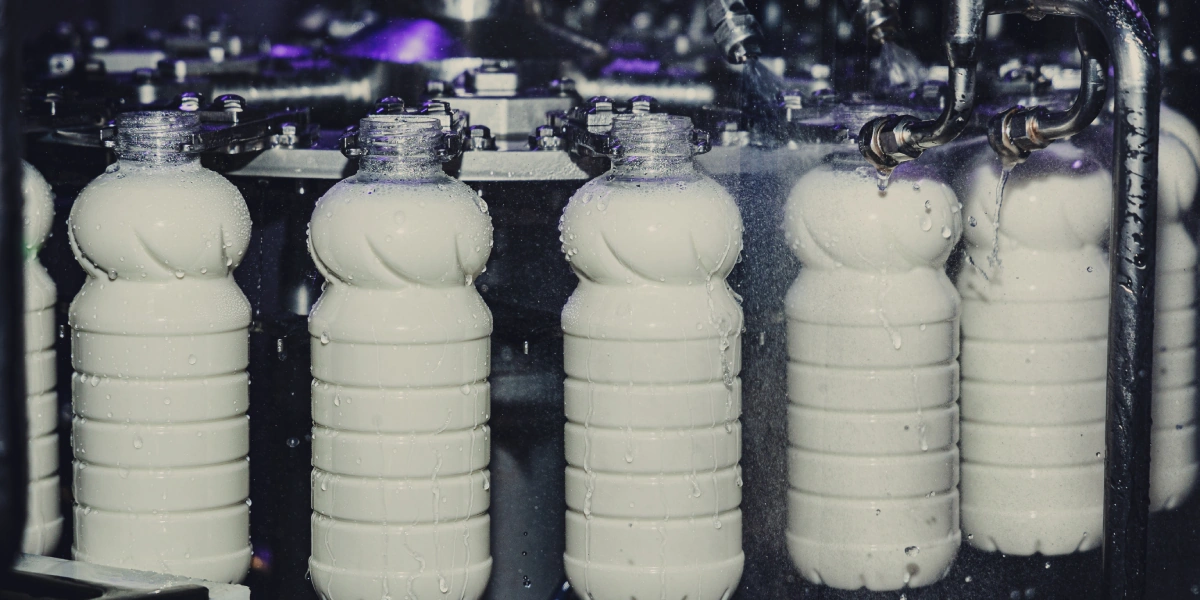

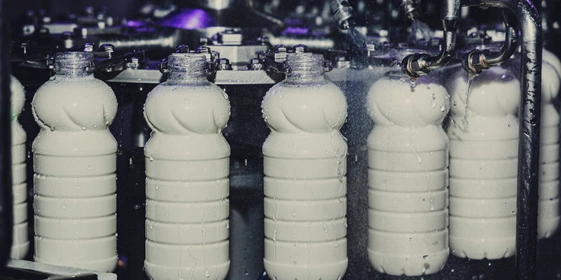

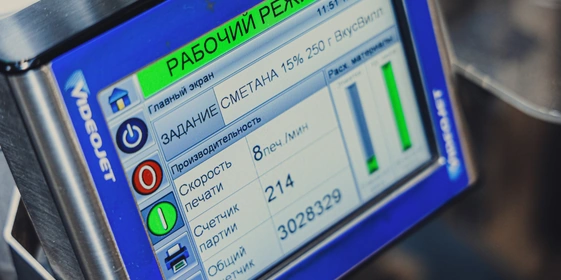

Потом молоко отправляется в танки, откуда его разливают по бутылкам. У операторов линии есть техническое задание, которое помогает им решить, сколько молока нужно направить на ПЭТ-линию, в пластиковые бутылки, а сколько — на пюр-пак, то есть в бумажную упаковку. Часть молока уходит на производство кефира, творога и масла.

Чтобы лучше разобраться в пастеризации, стерилизации и ультрапастеризации молока, переходите в другой наш материал.

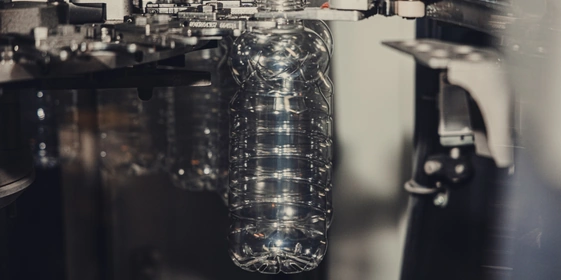

«Один из основных продуктов, который мы отгружаем во ВкусВилл, — молоко в бутылках. У нас есть специальная линия, которая позволяет делать бутылки и сразу наполнять их молоком, — делится Александр Викторович. Преформа — это заготовка из сухого армирующего материала. При нагревании преформа становится пластичной, и из неё легко получаются бутылки. Они сразу же отправляются на станцию розлива и наполняются молоком. Затем полная бутылка закупоривается и едет на этикетировку».

Всё это происходит на одном конвейере, процесс непрерывный и завораживающий. Тут же на упаковки клеят знак качества «Честный знак». Это тот самый QR-код, который покупатели ВкусВилла сканируют на кассах самообслуживания. Он нужен, чтобы Национальная система цифровой маркировки и прослеживаемости товаров контролировала нелегальный оборот продукции и следила, чтобы их не подделывали. Ещё по такому коду любой желающий может узнать о производителе, составе, дате изготовления и сроке годности товара, проверить ветеринарный сертификат.

О пользе и вреде молока для людей разного возраста и разных характеров рассказал нутрициолог ВкусВилла.

Когда молоко «нарядилось», сотрудники завода забирают его с конвейера и везут на склад. Оттуда продукт отправляют в магазины.

За чистотой оборудования следят внимательно

Завод оборудован системой СИП-мойки (с английского — Cleaning in Place, в буквальном переводе — «чистота на месте»), с помощью которой каждый день моют и дезинфицируют неразборные закрытые ёмкости, молоковозы и труднодоступные места вроде труб. Мойкой также управляют аппаратчицы, они выбирают, в какой танк направить моющую смесь. Она состоит из воды, щёлочи и кислоты — всё это разводят в правильной пропорции и направляют в нужный трубопровод. В конце мойки проверяют, не осталось ли в обработанном оборудовании моющих средств.

Каждые два часа станцию, где находятся щёлочь и кислота, осматривает наладчик. Он следит за тем, чтобы не перегорели лампочки, проверяет, не случилось ли поломки. В экстренном случае сработают сигнальные трубки. Они дадут знак, что произошла поломка. Но такого на заводе не случалось ни разу

Каждые два часа станцию, где находятся щёлочь и кислота, осматривает наладчик. Он следит за тем, чтобы не перегорели лампочки, проверяет, не случилось ли поломки. В экстренном случае сработают сигнальные трубки. Они дадут знак, что произошла поломка. Но такого на заводе не случалось ни разу

Через очистку, правда, уже не с помощью СИП-мойки, проходит даже воздух. Его закачивают в трубу, снаружи стерилизуют 300-градусным паром. Так в воздухе убивают все микробы, только после этого он попадает в танки с молоком.

По словам Александра Викторовича, идеальную чистоту на заводе ещё помогает поддерживать зонирование. У каждого сотрудника есть пропуск в определённую зону. Например, с зелёным пропуском можно ходить везде. Такой есть только у топ-менеджеров. У жёлтого предусмотрены ограничения, а красный пропуск даёт доступ только к одной-двум станциям. Сотрудник, который работает в «чистой» зоне при всём желании не сможет попасть в «грязную», где, например, происходит мойка.

Сметану, творог, кефир и масло делают по-другому

Излишки сливок после сепарации и пастеризации отправляются в цеха, где готовят сметану и масло. Для производства сметаны в танки закачивают сливки и закваску. Операторы цеха запускают программу, и машина сама начинает процесс. Квасят девять часов, и к утру сметана готова.

Творожная линия находится в соседнем цеху. В специальные котлы-коагуляторы добавляют нормализованное молоко и закваску. Там смесь сквашивается, и через 12–14 часов получается творог. Ему придают форму, прессуют и распределяют по упаковкам.

Сотрудники забирают готовый творог и упаковывают его в картонные коробки

Сотрудники забирают готовый творог и упаковывают его в картонные коробки

Собрали 10 рецептов с творогом. Им можно начинить кабачки, перцы, добавить в чиа-пудинг или вареники.

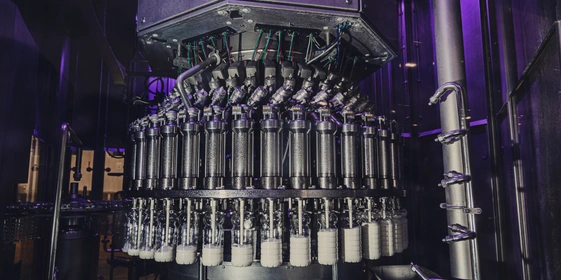

Чтобы сделать кефир, в молоко добавляют закваску, приготовленную на кефирных грибках, — она созревает в специальных холодильниках. Кефир шесть часов перемешивают машины, затем он охлаждается, а потом его разливают по пакетам. Александр Викторович рассказывает, что чаще всего в социальных сетях «ЛебедяньМолоко» спрашивают: «Бывает, ставишь молоко на подоконник, ждёшь три дня, а кефир не получается. Почему?»

Александр Викторович смеётся: «Так он и не удастся. Для того чтобы получился кефир, ряженка или сметана, нужны специальные бактерии. Когда человек просто ставит бутылку на подоконник — это называется самоквас. В зависимости от того, какие в молоке будут преобладать бактерии, получится тот или иной продукт: может, ряженка, а может, кефир, если повезёт. Самоквас — процесс неуправляемый. А на заводе мы знаем, какие закваски добавить, поэтому кефир нам удаётся».

«Ещё работаем с маслом, — заканчивает экскурсию Александр Викторович, — но сегодня на него нет заявок, поэтому производство не работает. Масло делается из сливок. Сливки попадают на сепаратор для высокожирных сливок, который доводит их до жирности 72,5 % или 82,5 %. Затем смесь формуется в один большой прямоугольный кусок масла, похожий на монолитную плиту. Его отправляют в морозилку для созревания. После этого 20-килограммовый кусок специальными шнеками делят на небольшие кусочки. Снова отправляют в морозилку, чтобы масло застыло, а дальше, как вы уже видели, «наряжают» — и на склад».

Недавно мы ездили в солнечную Чувашию, чтобы узнать, как делает творог, кефир и молоко другой поставщик ВкусВилла — Ядринмолоко.

Удавалось сделать кефир из молока, которое вы оставили в тепле на несколько дней?